English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Согорување на отпадот пријателски за животната средина

Huixin е професионален лидер кинески производители на еколошки горилници со висок квалитет и разумна цена. Добредојдовте да не контактирате.

Испрати барање

HXF-2T-J Комплетни комплети опрема за еколошки согорувач на отпад

|

име на производот |

квантитет |

Цена (десет илјади) |

Време на производство |

Видови ѓубре што може да се фрлат |

|

|

Комплетна опрема за согорување на домашен отпад 2T/D

|

1 комплет |

50 |

40 дена |

ѓубре од урбаниот живот |

|

|

Рурален домашен отпад |

|

||||

|

Ѓубре од туристичка атракција |

|

||||

|

Ѓубре од автопат |

|

||||

|

Понудата важи три месеци |

|||||

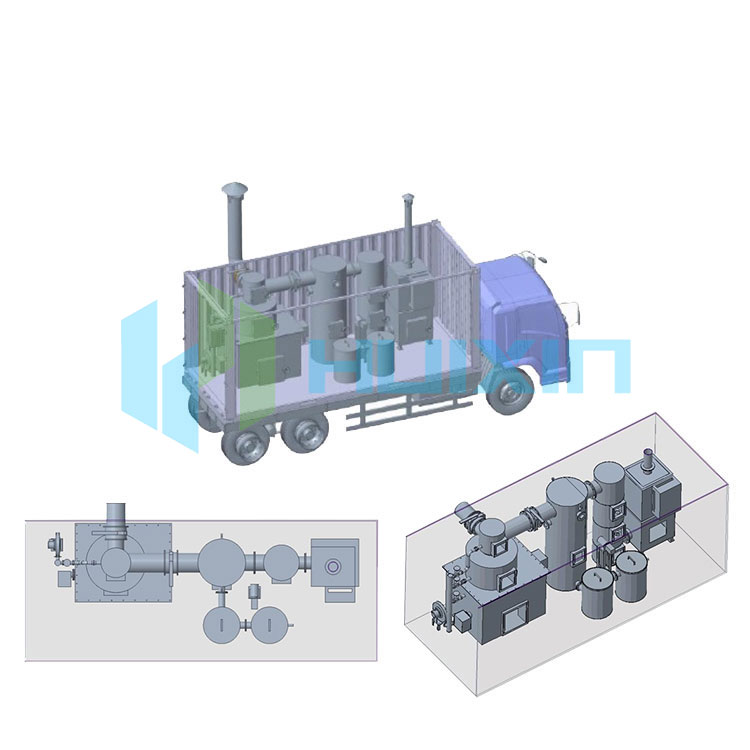

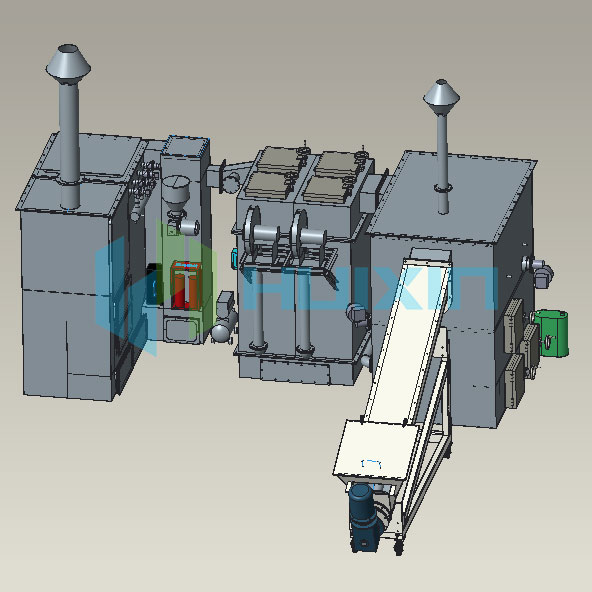

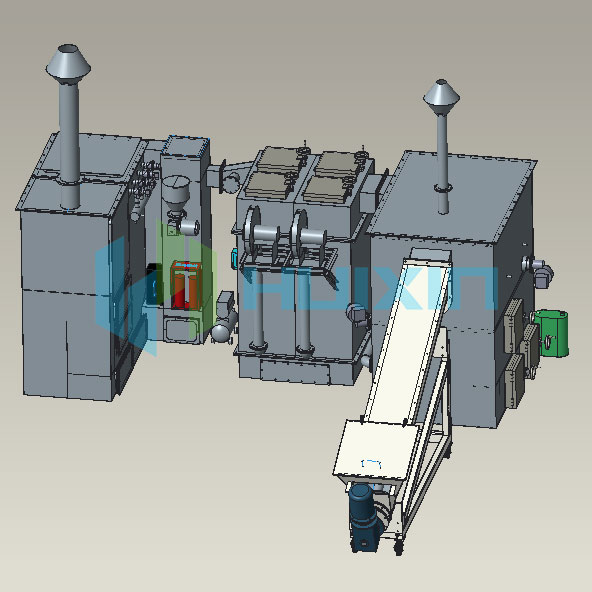

План на подот

3D рендери

Работилница за согорување

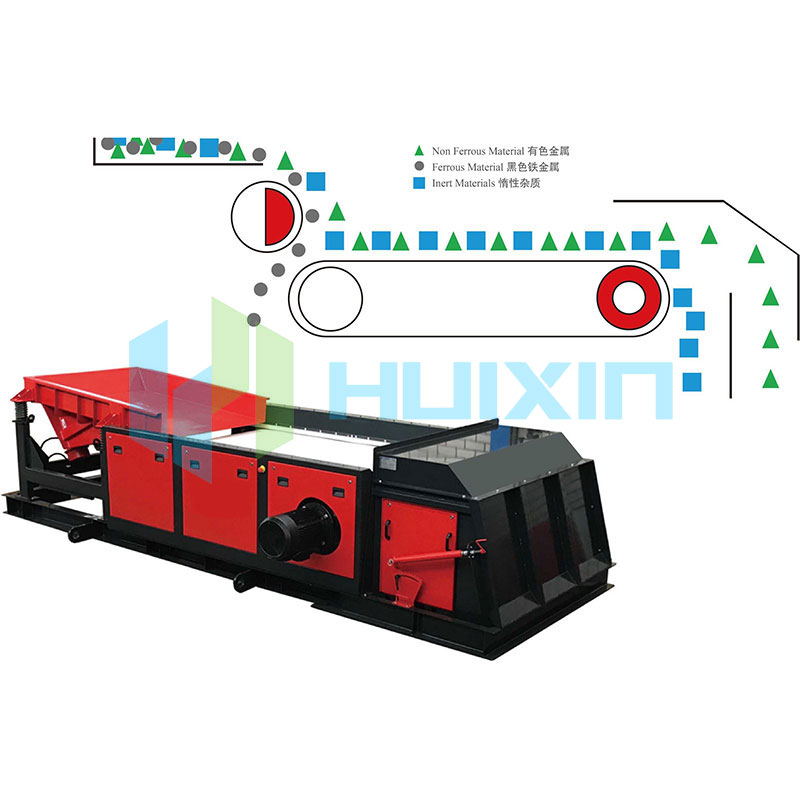

Систем за хранење

1) Дизајнерска основа

1. Соодветни материјали за согорување: сите видови запаливо ѓубре произведени во секојдневниот живот.

2. Калориската вредност на согорувањето: повеќе од 4100KJ/kg

3. Тип на тело на печката: горење со мал контејнер

4. Капацитет за обработка на опрема: 2T/D сет.

5. Метод на палење: автоматско палење

6. Напојување на транспортер со завртки (опционално напојување на корпата за подигнување), рачно испуштање пепел (опционално испуштање згура со завртки).

7. Помошно гориво: дизел (ниска калориска вредност 10495 kcal/kg)

8. Притисок во печката: прифатете го дизајнот со негативен притисок, без повратен оган, -3Pa~-5Pa

2)технички параметар

|

Сериски број |

проект |

единица |

технички параметар |

Забелешка |

|

|

1 |

модел |

—— |

HXF-2T-J |

|

|

|

2 |

необработен матерјал |

—— |

Дневен отпад |

|

|

|

3 |

Барања за хранење |

—— |

Калориската вредност на ѓубрето не е помала од 4100 kJ |

|

|

|

4 |

Номинален капацитет за обработка |

t/d |

2 |

|

|

|

5 |

Стапка на намалување |

—— |

≥95 |

|

|

|

6 |

Температура на втората комора за согорување |

℃ |

≥850℃ |

|

|

|

7 |

Второ време на престој во комората за согорување |

s |

≥2 |

|

|

|

8 |

Помошно гориво |

—— |

Не е потребно помошно гориво при нормална работа |

|

|

|

9 |

тежина на опремата |

t |

15 |

|

|

|

10 |

Инсталирана моќност |

kW |

15 |

|

|

|

11 |

напојување |

—— |

380 V |

|

|

|

12 |

Емисии „Три отпади“. |

Издувни гасови |

|

Почитувајте ја граничната вредност на „Стандард за контрола на загадувањето за согорување на домашен отпад“ (GB18485-2014) |

|

|

13 |

Пепел |

|

Може да се користи како зелено ѓубриво за цвеќиња, растенија, дрвја, тули за поплочување или депонија |

|

|

|

14 |

Отпадна вода |

|

Исцедокот од депонијата се враќа во печката на согорување, а при производството не се создава отпадна вода. |

|

|

|

15 |

Големина на опремата |

Волумен на печката |

М3 |

1.5 |

1×1×1,5 М |

|

16 |

Областа на работилницата за согорување |

М3 |

33 |

6×2.4×2.3M |

|

|

17 |

Големина на напојување на завртките |

M |

3,48×0,55 |

|

|

|

18 |

Површина на растенијата |

М2 |

≥60 |

|

|

|

19 |

Потрошувачка на масло за греење и предзагревање |

L/10 минути |

3 |

|

|

|

20 |

Годишен капацитет за обработка |

т/а |

≥660 |

|

|

|

21 |

Годишно време на работа |

h/a |

≥8000 |

|

|

|

22 |

Работен век |

година |

10-15 |

|

|

3) Проток на обработка

Ѓубрето се испраќа до примарната комора за согорување преку системот за автоматско напојување, а се запали и гори од пламеникот контролиран со температура на палењето. Кога уредот работи, нема потреба да додавате помошно гориво како додаток на помошното гориво потребно за првото палење. Може да се третира на најблискиот и безопасен начин на лице место, заштедувајќи многу транзитни и транспортни трошоци. Тоа е еден вид технологија и опрема за фрлање ѓубре со ниски инвестициски и оперативни трошоци, едноставна работа, висока ефикасност и чиста. Според принципот на согорување три T (температура, време, вител), целосно оксидирано, пиролизирано и согорено во примарната комора за согорување, а димните гасови произведени по согорувањето влегуваат во секундарната комора за согорување и повторно се согоруваат на висока температура за да се направи согорувањето е поцелосно. После тоа, димните гасови влегуваат во кулата за гаснење, а тој се гаси и лади со циклонската кула за отстранување прашина и кулата за десулфуризација и деацидификација за да се десулфуризира и обеззакисели димниот гас, а потоа се собира прашината и летечката пепел во димниот гас преку филтерот за кеси и на крај помине низ интегрираната реакциона кула. Апсорбирајте ги отровните гасови и тешките метали во димните гасови и испуштајте ги димните гасови во атмосферата откако ќе го достигнете стандардот. Откако телото на печката и произведената пепел се стабилизираат, безопасни и намалени, тие рачно се вадат, се ладат, се пренесуваат на депонија или се користат како хранлива почва за цвеќиња, растенија и дрвја.

Испуштање

(Забелешка: Овој процес и опис се само за референца, конкретниот процес треба да се заснова на конечниот тек на процесот на проектот)

4) Запознавање со принципот на работа на опремата

1. Систем за хранење

Со цел да се поедностави работата на опремата, да се заштеди време и напор и да се избегне чудниот мирис и истекување на отпадни води при рачно хранење, се користи транспортер со завртки за напојување. Со цел да се избегне заплеткување на туѓа материја и заглавување на транспортерот, во овој проект е прифатен методот на завртки без вратило. Ѓубрето рачно се става во бункер за прием на транспортерот, а транспортерот автоматски се испраќа во печката за пиролиза, што ја подобрува ефикасноста на напојувањето.

2. Главното тело на инсинераторот

Бидејќи комората за пиролиза и гасификација на овој уред го усвојува методот на реакција на пиролиза и гасификација на густ материјал со фиксен слој, печката за пиролиза и гасификација е поделена на слој за сушење, слој за гасификација, слој за пиролиза и слој за изгорување. Комората за пиролиза усвојува огноотпорна и адијабатска структура, а печката се одржува на константна температура за пиролиза и нема да има абнормален феномен на ниска температура.

Ефектот на топлинска изолација е добар, капацитетот за складирање на топлина на огноотпорниот изолационен слој е силен, нормалната работа не фрла масло, а економската корист е добра.

Првата фаза се изведува во првата комора за согорување, а работната температура се контролира на околу 600-850℃, така што неиспарливите запаливи материи во ѓубрето се целосно изгорени, а запаливиот испарлив гас влегува во втората комора за согорување; втората фаза е во втората комора за согорување Работната температура се контролира на 850-1100℃, запаливиот гас произведен од димните гасови со висока температура е целосно изгорен, запаливиот гас во базенот за ѓубре се внесува и топол воздух се обезбедени. Времето на престој на димните гасови со висока температура е≥2 секунди, што може да ја отстрани органската материја во отпадот. Целосно оксидирано. Производството на секундарно загадување е контролирано во најголема мера, а се елиминира производството на отровни и штетни гасови, особено диоксини. Добри перформанси на целосно согорување. Избегнувајте секундарно загадување, погодно за третман на отпад со средна и ниска калориска вредност и има долг работен век.

За време на работата на главната печка, опсегот на прилагодување на вентилаторот и индуцираниот вентилатор осигурува дека системот е во состојба на негативен притисок, не се враќа назад и го избегнува истекувањето на димните гасови.

3. Почеток на палењето

Печката за пиролиза е опремена со горилник за палење и палење на ладната печка. Во принцип, уредот за палење се отстранува откако печката е стабилна, а отпадот може да се употреби кога калориската вредност на отпадот е премногу ниска или пиролизата е нестабилна. Втората комора за согорување е опремена со уред за палење што се користи во посебни околности. Ако содржината на влага во ѓубрето е преголема, поради што температурата на печката е прениска, мора да се користи вториот уред за палење во комората за согорување.

4. Систем за снабдување со воздух

Високо-ефикасниот вентилатор се користи за прилагодување на конверзија на фреквенција, а потоа вентилот на дискот се прилагодува во делови за да го транспортира топлиот воздух во комората за согорување во печката, а воздухот влегува во материјалниот слој преку цевката, а материјалот и топол воздух се екстремно измешани.

5. Системот на кули за гасење

Димниот гас влегува во системот за гаснење преку цевката и влегува во температурата на 850-1000 степени. Врши прелиминарна размена на топлина со радијаторот, а потоа се меша со ладен воздух преку високоефикасен вентилатор. Поради големиот коефициент на пренос на топлина, димниот гас може да се изгаси. Температурата на изладениот димни гасови паѓа на околу 200 степени.

6. Циклонски колектор за прашина

Циклонски колектор за прашина е еден вид уред за отстранување прашина. Механизмот на отстранување на прашината е да се направи протокот на воздух оптоварен со прашина да се ротира, со помош на центрифугална сила да се одделат честичките прашина од протокот на воздух и да се заробат на ѕидот, а потоа да се користи гравитацијата за да се натераат честичките прашина да паднат во бункерот за пепел. . Секоја компонента на циклонскиот колектор за прашина има одреден сооднос на големината. Секоја промена во односот може да влијае на ефикасноста и губењето на притисокот на циклонскиот колектор за прашина. Дијаметарот на колекторот за прашина, големината на влезот на воздухот и дијаметарот на издувната цевка се главните фактори кои влијаат.

7. Собирач за прашина од вреќи

Оваа печка користи импулсен филтер за вреќи со висока ефикасност за отстранување на летечката пепел од димниот гас. Издувните гасови по обезкиселување и третман со адсорпција содржат целосно реагирана летечка пепел, дел од нереагирана вар и активен јаглен. Сите овие прашини се со големина на микрони. , И адсорбирајте диоксини и тешки метали, кои се опасен отпад и мора ефикасно да се собираат. Ова решение користи филтер за кеси за обработка и користи специјален филтер материјал со температура од 250℃, кој може да ги исполни работните услови од околу 200℃ и да ги исполни условите за работа на температурата на точката на росење на димните гасови погоре. Ефикасно го избегнува влијанието на кондензацијата на димните гасови. Ефектот на дување прашина и животниот век на филтер кесата имаат ефикасност на филтрација од повеќе од 99% за јони на прашина на ниво на микрони. Во исто време, површината прифаќа микропорозна структура на филм, така што ситната прашина не навлегува лесно во длабокиот дел од материјалот на филтерот и има долг работен век. За дување и чистење на грбот се користи компримиран воздух. Кога разликата во притисокот ќе достигне околу 1600 Pa, програмата за контрола на дување на пулсот автоматски се стартува за автоматски да го комплетира задното дување и чистење на филтер-торбата.

8. Сеопфатна реакциона кула

Сеопфатната реакциона кула усвојува метод на флуидизирано корито, големината на честичките на активниот јаглерод е 8-9 mm, а димниот гас се адсорбира од штетниот гас преку слојот со активен јаглен. Кога димните гасови поминуваат низ реакционата кула, калциум хидроксидот испрскан од сувиот ејектор има ефект на поправка и намалување на активираниот јаглерод, што ја подобрува ефикасноста на активниот јаглерод. Активираниот јаглерод се оштетува при движењето нагоре и надолу во кулата, а честичките стануваат помали и можат соодветно да се нахранат. Оштетената летечка пепел од активиран јаглерод е прикачена на вреќата на колекторот за прашина и таа сè уште игра улога во прочистувањето на штетните гасови во димните гасови.

9. Електронски контролен систем

Системот за контрола на PLC е усвоен за собирање на податоците за работата на опремата и температурата и прикажување на екранот на допир за контрола.

5) Список на опрема

|

име на системот |

Сериски број |

Име на системски уред |

единица |

квантитет |

|

Систем за хранење |

1 |

Систем за хранење |

сет |

1 |

|

Систем за согорување |

1 |

Температурата на првата комора за согорување ≥850; огноотпорната постава; втората комора за согорување |

седиште |

1 |

|

2 |

Во првата и втората комора за согорување се инсталирани два горилници за палење и согорување за да се обезбеди целосна пиролиза и согорување во комората |

сет |

2 |

|

|

3 |

Елемент за мерење на температурата |

сет |

1 |

|

|

4 |

Вратата на шахтата на огништето |

сет |

1 |

|

|

5 |

Вентилатор |

сет |

1 |

|

|

Систем за чад и ветер |

1 |

Quench Tower |

сет |

1 |

|

2 |

Примарен вентилатор |

сет |

1 |

|

|

3 |

Примарен воздушен диск вентил |

Парчиња |

1 |

|

|

4 |

Вентилатор за ладење |

сет |

1 |

|

|

5 |

Вентил за диск за воздух за ладење |

Парчиња |

1 |

|

|

6 |

Индуциран вентилатор (модулација на фреквенција) |

сет |

1 |

|

|

7 |

Цевка за оџак |

сет |

1 |

|

|

Систем за третман и прочистување на димните гасови |

1 |

Циклонска кула за прашина |

сет |

1 |

|

2 |

Сеопфатна реакциона кула |

сет |

1 |

|

|

3 |

Сува десулфуризација и обезкиселување |

сет |

1 |

|

|

4 |

Филтер за кеси |

сет |

1 |

|

|

5 |

Увезен вентил за пеперутка на филтер за кеси |

кула |

1 |

|

|

6 |

Излезен вентил за пеперутка на филтер за кеси |

кула |

1 |

|

|

Електрична контрола и мерач на топлинска моќност |

1 |

Саладин автоматска контрола |

кула |

1 |

|

2 |

Мониторинг и оперативни параметри во реално време |

сет |

1 |

|

|

3 |

Инверторот ја прилагодува брзината на моторот |

кула |

Неколку |

|

|

4 |

Систем за контрола на температурата |

сет |

1 |

|

|

5 |

Мерач на топлинска моќност |

кула |

1 |

|

|

6 |

Резервни Делови |

Парчиња |

Неколку |

|

|

7 |

Други делови и цевководи |

Парчиња |

Неколку |

|

|

други |

1 |

Кутија со алатки |

сет |

1 |

|

2 |

контејнер |

индивидуална |

1 |

|

|

3 |

Надомест за модификација на контејнер |

страна |

2 |

6) Технички карактеристики

(1) Заштеда на енергија: Инсинераторот не користи масло, речиси и да нема гориво или мала количина гориво при фрлање ѓубре. Опремата за туркање ѓубре троши енергија само за системот за напојување и снабдувањето со димни гасови и индуцираниот воздух.

(2) Заштита на животната средина: Третираниот отпаден гас во основа ги исполнува регионалните барања, а остатокот ги исполнува националните стандарди за емисии.

(3) Значително намалување: конечното намалување на органскиот отпад по третманот со пиролиза е повеќе од 90%-95%.

(4) Мал отпечаток: може да се обработи во близина на изворот на ѓубрето, без собирање, претовар и централизирана обработка, што може да заштеди многу земјишни ресурси.

(5) Лесен за ракување: обичните санитарни работници можат да работат преку краткорочна обука, а одржувањето е многу едноставно.

(6) Секој органски отпад може да се преработи: не е потребна комплицирана класификација и сортирање и претходна обработка. Вклучувајќи отпадна пластика, гума, животински трупови итн.

(7) Темелен безопасен третман: Поради специјалниот процес на третман на инсинераторот, диоксинот во гасот за пиролиза го достигнува националниот стандард.

(8) Ниски трошоци за обработка: мал простор и мала градежна инвестиција. Печката за пиролиза целосно го користи запаливиот гас што се создава од отпадот за да се реализира циркулацијата на енергијата, да се намали потрошувачката на енергија и да се заштеди помошно гориво.

8) дијаграм на згура по третманот

|

Згура по сортирање |

Несортирана згура |

Градежен отпад згура |

Стаклена згура |

Железни грутки во згура |

|

|

|

|

|

|

(Забелешка: Горенаведените податоци се само за референца и ќе преовладува фактичката ситуација на локацијата)

7) услуга по продажбата

Со цел да ги обезбеди сите легитимни права и интереси на корисниците и нормалното функционирање на опремата, компанијата ќе ги преземе следните обврски во однос на услугата после продажбата:

Суровините на опремата за дизајн и производство на компанијата ќе се купат од квалификувани добавувачи во строга согласност со националните стандарди, а системот за квалитет ISO9001 ќе се имплементира во строга согласност со системот за квалитет ISO9001 за време на производниот процес за да се осигура дека технологијата на процесот и квалитетот на производот на производите ги задоволува барањата на корисниците.

Во процесот на дизајнирање, производство, насочување на инсталацијата и дебагирање, нашата компанија прифаќа релевантни единици и нивниот доверен персонал да дојдат во нашата компанија за проверка, прифаќање и насоки во секое време. Нашата компанија активно ќе соработува меѓусебно за да се осигура дека различните индикатори на производот ги исполнуваат барањата за купување на корисникот.

Структурата на производот и оперативните перформанси обезбедени од компанијата за овој проект се добри. Производите што ги обезбедуваме имаат 12-месечен гарантен рок за квалитет, почнувајќи од датумот на прифаќање. За време на гарантниот период, нашата компанија ќе биде одговорна за бесплатни поправки за дефекти и штети предизвикани од производството на нашата компанија (одржувањето ги наплаќа само материјалните трошоци за опремата и патните трошоци на возилото, другите трошоци нема да се наплаќаат). Нормалниот работен век на главната опрема е 12 години. Огноотпорните материјали и бојата се потрошен материјал и треба редовно да се заменуваат според реалните услови. Строго следете ги барањата на купувачот за да ги спроведете упатствата за инсталација на лице место и да помогнете во тестирањето за заштита на животната средина. Компанијата ќе биде одговорна за обезбедување на делови за опрема по повластени цени по гарантниот период на опремата и одговорна за квалитетни услуги. Компанијата ќе биде одговорна за насоките на работното место за време на обуката и оперативното тестирање на персоналот назначен од купувачот. Гарантирано е да одговори во рок од 4 часа по добивањето повратни информации за информациите за проблемот со квалитетот од корисникот и да ја сервисира и поправа опремата со најголема брзина додека опремата не работи нормално. Ние ќе воспоставиме датотеки за услуги по продажбата за вас. Во идната услуга, ќе усвоиме проактивен, доверлив и навремен став за да ве задоволиме!